ホットディップ亜鉛メッキ(HDG)は、鉄鋼プロジェクトにおいて優れた長期的な価値を提供します。独自の冶金結合により、比類のない耐損傷性を実現します。浸漬プロセスにより、スプレー塗布では実現できない完全かつ均一な被覆を実現します。この二重の保護により、ライフサイクル全体のメンテナンスコストを大幅に削減します。

世界の亜鉛メッキ市場は2025年に688億9000万ドルに達すると予測されている。亜鉛メッキ機器メーカー高度なビルド亜鉛メッキラインこの高まる需要に応えるためです。

重要なポイント

- 溶融亜鉛めっき鋼鉄を非常に強くします。塗料よりも優れた保護力を持つ特殊な結合を生み出します。

- 亜鉛メッキは鋼材のあらゆる部分を覆います。これにより、隠れた場所での錆の発生を防ぎます。

- 亜鉛メッキ鋼は長期的に見てコストを節約します。他のコーティングに比べて耐久性が高く、修理の必要性も少なくなります。

溶融亜鉛めっきが優れた選択肢となる理由は何ですか?

溶融亜鉛めっき(HDG)は、他の腐食防止方法とは一線を画しています。その優位性は、3つの核となる強み、すなわち溶融冶金結合、完全な浸漬被覆、そして二重作用の防食システムにあります。これらの特徴が相まって、比類のない性能と長期的な価値を実現します。

冶金結合による比類のない耐久性

塗料やその他のコーティングは鋼板の表面に付着するだけです。溶融亜鉛めっきは、鋼板自体の一部となるような仕上げを実現します。この工程では、鋼板を溶融亜鉛約450℃(842℉)まで加熱します。この高温により拡散反応が起こり、亜鉛と鉄が融合します。

このプロセスにより、一連の明確な亜鉛-鉄合金層が形成されます。これらの層は鋼板に冶金的に結合します。

- ガンマ層: 鋼鉄に最も近い材料で、亜鉛が約 75% 含まれています。

- デルタ層: 次の層は、約 90% が亜鉛です。

- ゼータ層: 約94%の亜鉛を含む厚い層。

- エータ層: コーティングに最初の明るい仕上がりを与える純粋な亜鉛の外層。

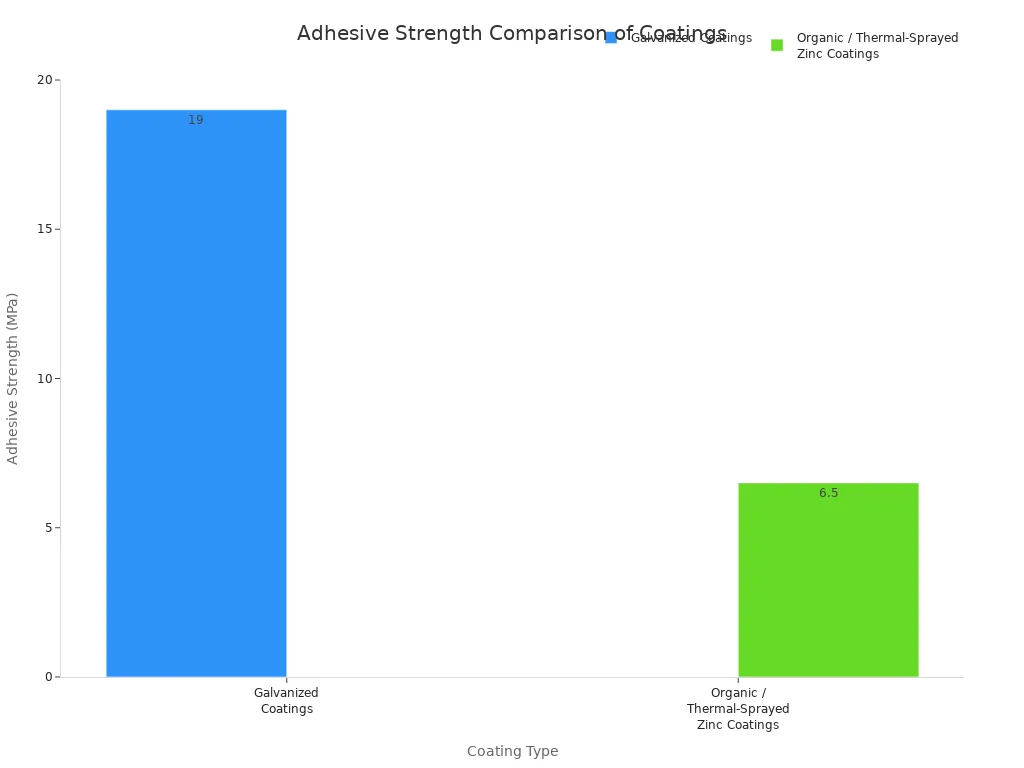

これらの絡み合った層は、実際にはベースとなる鋼鉄よりも硬く、摩耗や損傷に対する優れた耐性を備えています。強靭な内層は傷に強く、より延性の高い純亜鉛の外層は衝撃を吸収します。この冶金学的結合は、他のコーティングの機械的結合よりもはるかに強力です。

| コーティングタイプ | 接着強度(psi) |

|---|---|

| 溶融亜鉛メッキ | 約3,600 |

| その他のコーティング | 300~600 |

この強力な接着強度により、亜鉛メッキコーティングは剥がれたり欠けたりすることが極めて少なく、輸送、取り扱い、そして現場での施工における過酷な条件にも確実に耐えることができます。

完全な保護のための完全なカバー

腐食は最も弱い部分から発生します。スプレー塗料、プライマー

塗料やその他のコーティングは、垂れ、流れ、塗り残しなどの塗布ミスに弱いです。こうした小さな欠陥が錆の発生源となります。

溶融亜鉛めっきは、鋼材全体を溶融亜鉛に浸漬することで、このリスクを排除します。鋼材全体を溶融亜鉛に浸漬することで、完全なめっき層が確保されます。溶融亜鉛は、あらゆる表面の内部、表面上、そして周囲に流れ込みます。

あらゆる角、縁、継ぎ目、そして内部の空洞部分に均一な保護層が施されています。この「端から端まで」の保護により、環境にさらされる保護されていない領域が一切残らないようになっています。

この包括的な保護は、単なるベストプラクティスではなく、必須要件です。グローバルスタンダードでは、パフォーマンスを確保するためにこのレベルの品質が義務付けられています。

- ASTM A123亜鉛メッキ仕上げは連続的かつ滑らかで均一で、未塗装部分がないことが求められます。

- ASTM A153ハードウェアにも同様のルールを設定し、完全かつ密着した仕上げを要求します。

- ISO 1461加工された鋼鉄製品が完全かつ均一に覆われることを保証する国際規格です。

このプロセスにより、構造全体にわたって一貫した保護バリアが保証されます。これは、手作業によるスプレーやブラシの塗布では再現できない機能です。

二重作用:バリアと犠牲的保護

亜鉛メッキコーティングは、2 つの強力な方法で鋼鉄を保護します。

まず、それはバリアコーティング亜鉛層は鋼鉄を湿気や酸素との接触から保護します。亜鉛自体は非常に耐久性に優れています。ほとんどの大気環境において、亜鉛の腐食速度は鋼鉄の10~30倍遅くなります。この遅い腐食速度は、長期にわたる物理的なシールドとなります。

第二に、それは犠牲的な保護亜鉛は鋼鉄よりも電気化学的に活性が高い。深い傷やドリル穴によってコーティングが損傷した場合、亜鉛が最初に腐食し、露出した鋼鉄を保護するために自らを「犠牲」にする。この陰極防食は、コーティングの下に錆が侵入するのを防ぎ、直径1/4インチまでの露出部を保護することができる。亜鉛は鋼鉄のボディーガードのような役割を果たし、たとえバリアが破られたとしても、構造物は腐食から保護される。この自己修復特性は、亜鉛独自の利点である。亜鉛メッキ.

HDGプロセス:品質の証

溶融亜鉛めっきの卓越した品質は偶然ではありません。それは、優れた仕上がりを保証する精密な多段階のプロセスから生まれます。このプロセスは、鋼材が溶融亜鉛に触れるずっと前から始まっています。

表面処理から溶融亜鉛めっきまで

コーティングを成功させるには、適切な表面処理が最も重要な要素です。冶金反応を起こすには、鋼材は完全に清浄でなければなりません。このプロセスには、以下の3つの主要なステップが含まれます。

- 脱脂: 高温のアルカリ溶液が鋼鉄から汚れ、グリース、油などの有機汚染物質を除去します。

- 漬物: 鋼を希酸浴に浸して、ミルスケールと錆を除去します。

- フラックス最後に塩化亜鉛アンモニウム溶液に浸すと、残った酸化物が除去され、亜鉛メッキ前に新たな錆の発生を防ぐ保護層が形成されます。

この徹底的な洗浄が行われた後にのみ、鋼は溶融亜鉛浴に浸漬され、通常は約 450°C (842°F) に加熱されます。

亜鉛めっき設備メーカーの役割

プロセス全体の品質は機械に左右されます。専門の亜鉛めっき装置メーカーは、現代のHDGを可能にする高度なラインを設計・製造しています。今日、大手の亜鉛めっき装置メーカーは、精密な制御のために自動化とリアルタイムセンサーを導入しています。これにより、化学洗浄から温度管理まで、あらゆる工程が最適化されます。さらに、責任ある亜鉛めっき装置メーカーは、厳格な環境基準と安全基準を満たすシステムを設計し、廃棄物処理のための閉ループシステムも導入しています。亜鉛めっき装置メーカーの専門知識は、一貫して高品質な結果を得るために不可欠です。

コーティングの厚さが寿命を延ばす仕組み

一流の亜鉛めっき装置メーカーのシステムによって管理される制御プロセスは、最終的なめっき厚さに直接影響を及ぼします。この厚さは鋼材の耐用年数を予測する上で重要な要素です。より厚く均一な亜鉛めっきは、バリア保護と犠牲保護の両方の効果がより長く持続します。業界規格では、鋼材の種類とサイズに基づいて最小めっき厚さが規定されており、最小限のメンテナンスで数十年にわたり想定環境に耐えられることが保証されています。

HDG vs. 代替案:2025年のパフォーマンス比較

腐食防止システムを選択する際には、性能、耐久性、そして長期的なコストを慎重に検討する必要があります。多くの選択肢がありますが、溶融亜鉛めっき塗料、エポキシ、プライマーと直接比較した場合でも、その優位性が一貫して証明されています。

塗料およびエポキシコーティングに対する

塗装とエポキシコーティングは表面の膜です。保護層を形成しますが、鋼材と化学的に結合することはありません。この根本的な違いが、性能に大きな差を生み出します。

エポキシコーティングは特に劣化しやすいです。ひび割れや剥がれが生じ、下の鋼材が露出することがあります。一度バリアが破れると、腐食が急速に広がる可能性があります。ニューヨーク州高速道路管理局は、このことを身をもって学びました。当初、道路補修にはエポキシコーティングされた鉄筋を使用していましたが、コーティングはすぐにひび割れてしまいました。これが道路の急速な劣化につながりました。橋の補修に亜鉛メッキ鉄筋を使用したところ、その効果は非常に顕著で、現在ではプロジェクトには亜鉛メッキ材を使用しています。

エポキシコーティングの限界は、HDG と比較すると明らかになります。

| 特徴 | エポキシコーティング | 溶融亜鉛めっき |

|---|---|---|

| ボンディング | 表面に膜を形成します。化学結合はありません。 | 鋼鉄との化学的、冶金的結合を形成します。 |

| 故障メカニズム | ひび割れや剥がれが生じやすく、錆が広がりやすくなります。 | 自己修復特性により傷を保護し、錆の発生を防ぎます。 |

| 耐久性 | 輸送中や設置中に簡単に割れる場合があります。 | 非常に耐久性の高い合金層が摩耗や衝撃に耐えます。 |

| 修理 | 自己修復機能はありません。損傷した箇所は手動で修復する必要があります。 | 犠牲的な動作を通じて、小さな損傷領域を自動的に保護します。 |

エポキシコーティングの場合、塗布と保管も大きな課題となります。

- 損害リスクエポキシは脆いため、輸送中や設置中に傷がつくと、腐食の弱点となる可能性があります。

- 紫外線感受性: エポキシコーティングされた鋼板を屋外に保管する場合は、専用の防水シートが必要です。日光による損傷を防ぐため、必ず覆いをかけてください。

- 接着損失: コーティングと鋼鉄の結合は、保管中でも時間の経過とともに弱まる可能性があります。

- 海洋環境沿岸地域では、エポキシコーティングは鋼板よりも性能が劣る場合があります。塩分や湿気は、コーティングの小さな欠陥を容易に攻撃します。

沿岸環境において、HDGはその耐久性を発揮します。潮風が直接吹き付ける地域でも、亜鉛メッキ鋼板は最初のメンテナンスが必要になるまで5~7年は持ちます。同じ構造物内の風よけ部分は、さらに15~25年間保護された状態を維持できます。

ジンクリッチプライマーに対する

亜鉛リッチプライマーは、亜鉛メッキの代替として液体塗料としてよく使用されます。これらのプライマーには、塗料バインダーに高濃度の亜鉛末が混合されています。亜鉛粒子は犠牲防食効果を発揮しますが、そのシステムは通常の塗料と同様に、機械的な結合に依存しています。

一方、溶融亜鉛めっきは、高温での拡散反応によって保護層を形成します。これにより、鉄鋼に融合した真の亜鉛-鉄合金が形成されます。亜鉛リッチプライマーは表面に簡単に付着します。この接着の違いが、HDGの優れた性能の鍵となっています。

特徴 溶融亜鉛めっき ジンクリッチプライマー 機構 冶金結合により耐久性のある亜鉛鉄合金層が形成されます。 バインダー内の亜鉛粉末は犠牲保護を提供します。 接着 約 3,600 psi の結合強度で鋼に融合されます。 機械的な結合は表面の清浄度に依存しますが、はるかに弱いです。 耐久性 極めて硬い合金層が摩耗や衝撃に耐えます。 柔らかいペイントのようなコーティングは、傷がつきやすく、欠けてしまうことがあります。 適合性 過酷で長寿命の用途における構造用鋼に最適です。 修正や HDG が不可能な場合に最適です。 ジンクリッチプライマーは優れた保護性能を発揮しますが、真の亜鉛メッキコーティングの強度と耐久性には及びません。プライマーの効果は、完璧な下地処理と塗布に完全に依存しており、傷や物理的な損傷に対して脆弱です。

HDGに対する一般的な批判への対応

溶融亜鉛めっきに関するよくある誤解の一つは、初期コストです。かつては、溶融亜鉛めっきは初期費用が高い選択肢と見なされることもありました。しかし、2025年の現在、それはもはや当てはまりません。

亜鉛価格の安定とプロセスの効率化により、HDGは現在、初期コストにおいて非常に競争力があります。ライフサイクルコスト全体を考慮すると、HDGはほぼ常に最も経済的な選択肢となります。他のシステムでは頻繁なメンテナンスと再塗布が必要となり、プロジェクト期間全体にわたって多大な費用がかかります。

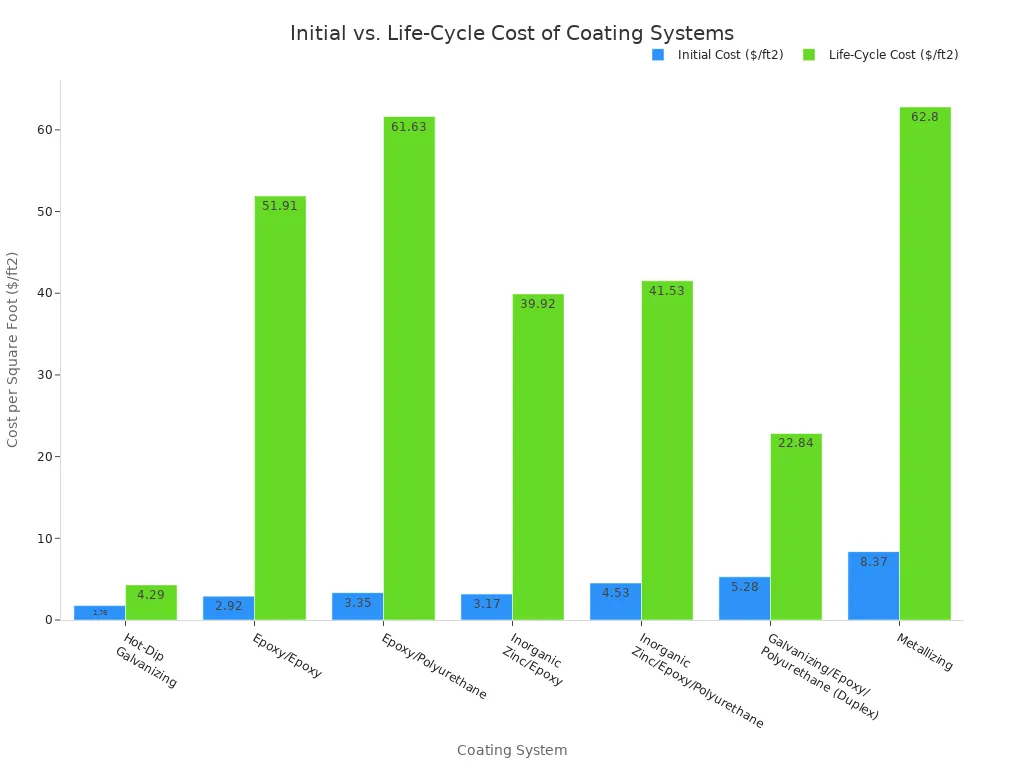

画像ソース:statics.mylandingpages.co アメリカ亜鉛めっき協会は、HDGと30以上の他のシステムを比較したライフサイクルコスト計算ツール(LCCC)を提供しています。データは一貫してHDGがコスト削減につながることを示しています。例えば、設計寿命が75年である橋梁に関するある研究では、次のような結果が得られています。

- 溶融亜鉛めっきライフサイクルコストは1平方フィートあたり4.29ドル.

- アンエポキシ/ポリウレタンシステムのライフサイクルコストは1平方フィートあたり61.63ドル.

この大きな違いは、HDGのメンテナンスフリー性能にあります。亜鉛メッキ構造は、大規模な工事を必要とせずに75年以上も持続することがよくあります。そのため、長期プロジェクトにとって最も賢明な投資となります。

投稿日時: 2025年10月28日