亜鉛メッキは鋼材を錆から守るための定番の方法です。基本的には、亜鉛メッキ浴亜鉛めっきとは、金属部品をコーティングするために使用される、溶けた亜鉛が入った大きな釜です。清潔な鋼材をこの槽に浸すと、亜鉛はすぐに表面に結合し、頑丈で耐腐食性のある仕上がりになります。亜鉛めっきは150年以上前から行われていますが、驚くほど効率的で環境に優しい技術です。実際、最も環境に優しい防錆処理の一つとしてよく挙げられます。その結果、最小限のメンテナンスで屋外でも数十年も耐えられる鋼材が生まれます。以下では、亜鉛めっき槽の中で、鋼材が埃っぽい古い金属から亜鉛で覆われた装甲へと変化する過程を、段階的に解説します。

亜鉛メッキ浴とは何ですか?

亜鉛めっき槽とは、約450℃(842℉)に加熱された溶融亜鉛の容器です。鋼部品は、銀色の液体金属のようなこの高温の亜鉛に浸されます。浸漬中に亜鉛は鋼中の鉄と反応し、亜鉛と鋼の間に冶金結合を形成します。実際には、企業はこれを「亜鉛めっき」と呼ぶことがよくあります。溶融亜鉛めっきプロセス – 文字通り、鋼を「熱い」(溶けた)亜鉛に浸します。

この方法は非常に効果的です。亜鉛浴は通常、純度98%以上に保たれ、コンベアやクレーンシステムによって鋼材が慎重に角度調整され、亜鉛が部品の隅々まで行き渡るようにします。中空形状や管状構造物にも亜鉛が充填されるため、外側だけでなく内側も亜鉛で覆われます。ある業界ガイドにあるように、溶融亜鉛めっきは「完全浸漬」プロセスです。鋼材が完全に浸漬され、亜鉛がコーティングされます。全て内外面。数分後、鋼材は新しい光沢のある金属皮膜で覆われて持ち上げられます。

溶融亜鉛めっきプロセス(開始から終了まで)

亜鉛メッキ工程にはいくつかの重要な段階があります。亜鉛は完全にきれいな表面にしか付着しないため、各段階は慎重に行う必要があります。一般的な手順は以下のとおりです。

洗浄(脱脂・酸洗)まず、鋼材を徹底的に洗浄し、油脂、グリース、そして剥がれかけた錆を除去します。これは通常、高温のアルカリ(苛性)溶液で鋼材を脱脂するものです。次に、鋼材を酸洗槽(多くの場合、希硫酸または希塩酸)に浸し、スケールと錆を除去します。酸洗後、頑固な汚れ、塗料、スラグは手作業またはブラストで除去します。つまり、亜鉛は汚れた鋼材と結合しないため、すべての汚染物質を除去する必要があります。

フラックス処理:亜鉛めっきの直前、清浄な鋼材はフラックス溶液(通常は塩化亜鉛アンモニウムの混合物)に浸漬されます。フラックスは、最後の酸化物の痕跡を除去し、浸漬前に新たな酸化を防ぎます。工場によっては、薄い「フラックスブランケット」を亜鉛浴の上に浮かべ、鋼材が亜鉛浴に入る際に脱脂を助けることもあります。フラックス処理は非常に重要です。これにより、溶融亜鉛が確実に濡れた鋼を均一に。

亜鉛浴への浸漬:いよいよ工程の核心です。準備された鋼材は、通常約450℃に保たれた溶融亜鉛釜にゆっくりと(多くの場合、斜めに)降ろされます。下の画像は、鋼材が高温の亜鉛浴に入っていく様子を示しています。鋼材が溶融金属に触れるとすぐに反応が始まります。亜鉛は鉄の表面と合金化し始め、溶融亜鉛が部品全体を包み込みます。浴内では、亜鉛と鉄が冶金反応によって複数の合金層を形成します。この間(通常は数分)、コーティングは適切な厚さまで成長します。溶けた亜鉛は鋼鉄の表面に付着し、その後冷えて固い外皮を形成します。

図:溶融亜鉛めっき槽に鋼材を浸漬する様子。溶融亜鉛(液体銀)が鋼材を素早くコーティングします。

工場の作業員は、浸漬時間を慎重に計ります。ほとんどの部品は4~5分で十分です。大型部品や断熱部品の場合は、完全に温度に達するまでにさらに時間がかかる場合があります。部品が十分に加熱されたら、ゆっくりと引き上げます。部品が上昇するにつれて、余分な亜鉛が排出されます。この排出を促すには、部品を振動させたり回転させたりすることもあります。残った薄い亜鉛の殻は冷えて硬化し、外側は明るい銀色に染まることがよくあります。実際、亜鉛メッキしたばかりの鋼板はしばしば輝きを放ち、結晶化した亜鉛が固まる際に、表面に特徴的な「スパングル」や雪の結晶のような模様が現れることがあります。

冷却(不動態化/焼入れ):取り出し後、塗装された鋼板は冷却されます。これは、単純な空冷、または高温の鋼板を水または化学不動態化浴で焼入れすることによって行われます。特別な硬化処理は必要ありません。亜鉛と鋼板の結合はすでに固くなっています。薄い酸化亜鉛層(白錆)が形成される場合もありますが、通常はそのままにするか、軽く処理するだけです。塗装部品とは異なり、亜鉛メッキ鋼板は通常、それ以上仕上げない耐久性のため。

検査:最終段階は、迅速な目視検査と技術検査です。検査員はすべての箇所がコーティングされていることを確認し、厚さを測定します。亜鉛は清浄な金属としか結合しないため、欠陥箇所は簡単に見つけられます(地金は明るく見えます)。標準ゲージでコーティングの厚さを測定し、仕様を満たしていることを確認します。この時点で、亜鉛メッキ鋼板は使用準備が整い、長年にわたる耐腐食性が保証されます。

浴槽内部:冶金と保護

溶融亜鉛中の鋼に実際に何が起こるかは、複雑な化学反応であり、亜鉛めっきの驚くべき強みの一つです。高温の鋼が亜鉛浴に浸されると、亜鉛原子が鉄に拡散し、複数の金属間化合物を形成します。米国亜鉛めっき協会は、この現象を断面で示しています。ほぼ純粋な亜鉛の外側の層(エータ層)があり、その下には鋼との界面に3つの硬い合金層(ガンマ層、デルタ層、ゼータ層)があります。驚くべきことに、これらの亜鉛と鉄の合金層は軟鋼よりも硬い例えば、この多層コーティングは小さな傷を容易に貫通しません。実際、亜鉛メッキコーティングは非常に強靭で耐摩耗性に優れています。

もう一つの重要な利点は、陰極(犠牲)保護です。亜鉛は鋼鉄よりも電気化学的に活性です。簡単に言えば、コーティングが傷ついて鋼鉄が露出した場合、周囲の亜鉛が優先的に腐食し、鋼鉄を保護します。実際、溶融亜鉛めっきはこの点で有名です。ある情報源によると、たとえ傷によって鋼鉄が露出したとしても(最大1/4インチ)、周囲の亜鉛がすべて消費されるまで腐食は始まりません。つまり、小さな傷であれば再塗装は不要です。亜鉛は時間の経過とともに自ら犠牲になるのです。

長年にわたり空気や雨にさらされることで、亜鉛は無害な副産物(酸化物、水酸化物、炭酸塩)に変化します。これは、古い亜鉛メッキ金属に見られる灰色の緑青です。 亜鉛緑青 ゆっくりと保護層を形成し、腐食をさらに遅らせます。実際、完全に風化した亜鉛メッキ鋼板は、素地の鋼板に比べて腐食速度が約30倍遅くなります。つまり、亜鉛メッキコーティングは、環境にもよりますが、50~60年以上、あるいはそれ以上メンテナンスフリーで持続するということです。

驚くべき利点亜鉛メッキ

亜鉛メッキは、単純な金属コーティングからは想像できないような、いくつかの「素晴らしい」要素をもたらします。

1.完全なカバレッジ:溶融亜鉛めっきは部品を浸漬するため、中空部や管の内側にもめっきが施されます。筆塗りとは異なり、ねじ山や隠れた角にもめっきが行き渡ります。この完全な浸漬により、予期せぬ場所からの錆の侵入を防ぎます。

2. 内蔵のタフネス:亜鉛鉄層は本質的に硬く、耐摩耗性に優れています。いくつかの試験では、亜鉛メッキ鋼のコーティングは10回一般的な塗装よりも耐摩耗性に優れています。外側の純亜鉛層(イータ層)はより柔らかく延性があり、耐衝撃性を高めます。一方、内側の合金層は鋼鉄よりも硬くなっています。この多層構造により、亜鉛メッキ部品は粗雑な取り扱いや摩耗にも耐えることができます。

3.自己修復(カソード)保護:前述の通り、亜鉛は鋼を守るために「自らを犠牲にする」のです。亜鉛メッキ鋼板に小さな傷がついても、亜鉛が先に腐食するため(陰極防食とも呼ばれます)、錆びることはありません。塗装鋼板に発生する現象(塗装の下に錆が侵入する現象)は「横方向クリープ」と呼ばれており、亜鉛メッキは基本的にこれを防ぎます。

4.迅速な対応:重機は必要ですが、実際の亜鉛メッキ工程は短時間で済みます。部品を吊るして亜鉛に浸すのはほんの数分で済みます。準備作業は主に化学洗浄で、設備の整った工場であれば1つの注文を数日以内に処理できます。実際、現代の亜鉛メッキ工場は、少量注文に対して24時間対応を誇っています。

5.長寿命:亜鉛メッキコーティングは、数十年にわたり再塗装なしで鋼材を保護します。一般的な屋外環境(工業地帯や農村地帯)では、最初のメンテナンスまで50年以上かかることも珍しくありません。この長寿命により、長期的には定期的な再塗装よりも亜鉛メッキの方が経済的になる場合が多くあります。

6.環境への配慮:亜鉛メッキ工程は比較的クリーンです。使用済みの亜鉛はリサイクルされ、塗料のような揮発性有機溶剤は使用されていません。亜鉛メッキ鋼板は、使用済みとなった後、100%リサイクル可能です。業界団体は、亜鉛メッキを「おそらく最も環境に優しい」防錆方法とさえ評しています。

7.認識しやすい仕上げ:亜鉛メッキ鋼板には、多くの場合、きらめく表面には雪の結晶のような模様が見られます。これらの銀色の結晶は亜鉛の結晶が固まったもので、亜鉛メッキ面に独特の外観を与えます。これは、本物の溶融亜鉛めっきが施されていることを示す視覚的な手がかりとなります。

高品質設備:ボナンテックのパイプ亜鉛メッキ工場

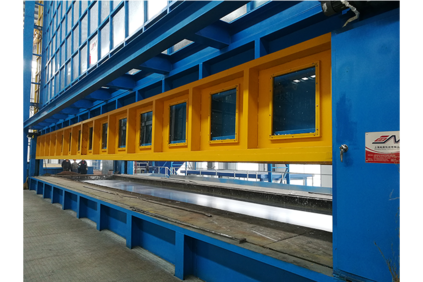

大規模な亜鉛メッキ工場では、これらの工程を連続的に実行するために大型機械を使用しています。例えば、機器メーカーであるボナンテクノロジー株式会社は、「高級パイプ亜鉛メッキプラント」高品質の鋼材と部品で構築されています。自動化ラインは、パイプを吊り下げるための治具、アルカリ脱脂槽、酸洗槽、フラックスステーション、亜鉛釜を通るコンベア、そして急冷槽など、あらゆるものを処理します。ボナン社によると、同社のパイプ亜鉛めっき工場は、あらゆるパイプ径で連続生産できるように設計されているとのことです。

図:稼働中の連続パイプ亜鉛めっきライン。このような自動化されたプラントでは、パイプの断面が洗浄、フラックス塗布、溶融亜鉛浴へと送られます。

ボナンテックのラインでは、各工程が厳密に管理されています。実際、パイプの亜鉛メッキは通常、以下の特定の段階を経て行われます。

苛性洗浄:パイプは熱い水酸化ナトリウム浴に入り、油とミルスケールを除去します。

酸洗い:次に、酸浴(通常は HCl または H₂SO₄)に通して、錆や残留酸化物を溶解します。

すすぎとフラックス処理:すすいだ後、パイプは亜鉛アンモニウム塩化物フラックス溶液に浸され、亜鉛メッキ前に鋼に酸化物がない状態が確保されます。

乾燥:鋼材上の水分はエアドライヤーによって吹き飛ばされるか蒸発します。

浸漬(亜鉛浴):パイプは溶融亜鉛めっき釜に搬送され、亜鉛めっきによって完全に覆われます。

焼入れ:最後に、熱い亜鉛メッキパイプを水中または急冷槽で急速に冷却し、コーティングを固定します。

現在、すべてのパイプには腐食を防ぐために均一な亜鉛コーティングが施されています。ボナンの説明によると、「パイプ用自動亜鉛メッキ機」「亜鉛メッキするあらゆる種類のパイプ」に対応できるため、非常に大きいパイプでも小さいパイプでも適切な亜鉛層が得られます。

結論

亜鉛めっき槽は単なる金属の容器ではありません。鋼材に事実上自己修復的なシールドを与える、実証済みの科学に基づいたプロセスの中心です。洗浄段階から高温の亜鉛浸漬まで、各工程は最適化されており、耐久性に優れた冶金学的に結合したコーティングを形成します。亜鉛めっき鋼材は、錆びにくいだけでなく、驚くほど優れた耐食性を発揮します。多層合金、極めて高い靭性、そして数十年にわたる耐用年数です。

橋梁の設計を依頼するエンジニアであれ、フェンスの支柱を選ぶ住宅所有者であれ、亜鉛めっき浴のプロセスを理解することで、亜鉛めっき鋼板がなぜそれほど効果的なのかを理解する助けとなります。つまり、あのささやかな溶融亜鉛浴の中に、強力で驚くほど洗練された防御システムが隠されているのです。それは、鋼構造物を何世代にもわたって安全に保つシステムなのです。

投稿日時: 2025年5月21日