長持ちする金具をお探しですか?亜鉛メッキのネジやナットは、特に屋外では亜鉛メッキのものよりも長持ちします。以下の数字をご覧ください。

| ネジ/ナットの種類 | 屋外用途での寿命 |

|---|---|

| 亜鉛メッキネジ/ナット | 20~50年(農村部)、10~20年(工業地帯/沿岸部) |

| 亜鉛メッキネジ | 数か月から2年(乾燥気候)、1年未満(湿潤気候)、わずか数か月(沿岸地域) |

適切なネジ・ナット亜鉛メッキ装置、信頼性の高い保護が得られます。亜鉛メッキ装置耐久性に明らかな違いが表れます。

重要なポイント

- 亜鉛メッキネジとナット亜鉛メッキのオプションよりも大幅に長持ちするため、屋外プロジェクトに最適です。

- 亜鉛メッキされたファスナーの亜鉛コーティングは優れた耐食性過酷な環境でも錆から守ります。

- 亜鉛メッキされたハードウェアを選択すると、メンテナンスの削減と交換の回数の減少により、長期的にはコストの節約につながります。

亜鉛メッキねじとナットの主な利点

耐食性

特に厳しい環境においては、ネジやナットが長持ちすることが望まれます。亜鉛メッキファスナー亜鉛コーティングが施されており、錆から保護します。この層は湿気や化学物質から保護する役割を果たします。これらのネジとナットは、屋外、湿気の多い場所、海の近くなどでも使用できます。

この研究では、2年間にわたり海洋環境における亜鉛メッキ鋼ボルトの大気腐食性能を調査しました。その結果、亜鉛メッキは下地の鋼板に対して最小限の保護しか提供しておらず、緻密な錆層が形成されているにもかかわらず、締結部の劣化は深刻であり、剥離やねじ山の剥離が生じやすいことが示されました。

亜鉛メッキ鋼はステンレス鋼ほどの耐食性はありませんが、それでも普通鋼よりも優れた保護性能を備えています。その違いは以下の表をご覧ください。

| 材料 | 耐食性 | 注記 |

|---|---|---|

| 亜鉛メッキ鋼 | ステンレス鋼よりも低い。亜鉛コーティングが摩耗して錆びる可能性がある。 | より安価なオプションですが、過酷な環境では耐久性が低くなります。 |

| ステンレス鋼 | クロム酸化物層により優れた耐腐食性があり、傷が付いても耐性があります | より高価ですが、長期的な耐久性と防錆性を提供します。 |

長期耐久性

長期にわたって使用できるハードウェアが必要です。亜鉛メッキネジとナット亜鉛メッキのものよりもはるかに長持ちします。亜鉛コーティングにより、湿気の多い環境や厳しい天候にも耐えられます。フェンス、橋、デッキなどの屋外プロジェクトに安心してお使いいただけます。

- 頑丈な亜鉛メッキネジは、屋外プロジェクトに優れた強度と耐久性を提供します。

- これらはステンレス鋼に代わるコスト効率の高い代替品であり、多くの用途で実用的な選択肢となります。

- 亜鉛メッキネジは、亜鉛コーティングが施されているため、湿気の多い環境や厳しい天候に耐えることができ、屋外プロジェクトに効果的です。

- フェンスなどの構造物に強力な接続を提供するため、屋外用途に耐久性のある選択肢となります。

さまざまなファスナーの寿命を比較することができます。

- 亜鉛メッキネジ: 屋内では 10 ~ 15 年、屋外の露出した場所では 1 ~ 3 年。

- 溶融亜鉛メッキネジ:屋内で50年以上、屋外で10〜20年、海の近くで5〜7年。

- 304 ステンレス鋼製ネジ: 屋内では永久使用、屋外では 30 年以上、海上では 10 ~ 15 年。

- 316 ステンレス鋼ネジ: ほぼすべての環境で使用でき、海上では 25 年以上使用できます。

- シリコン青銅ネジ: 塩水で 50 年以上使用。

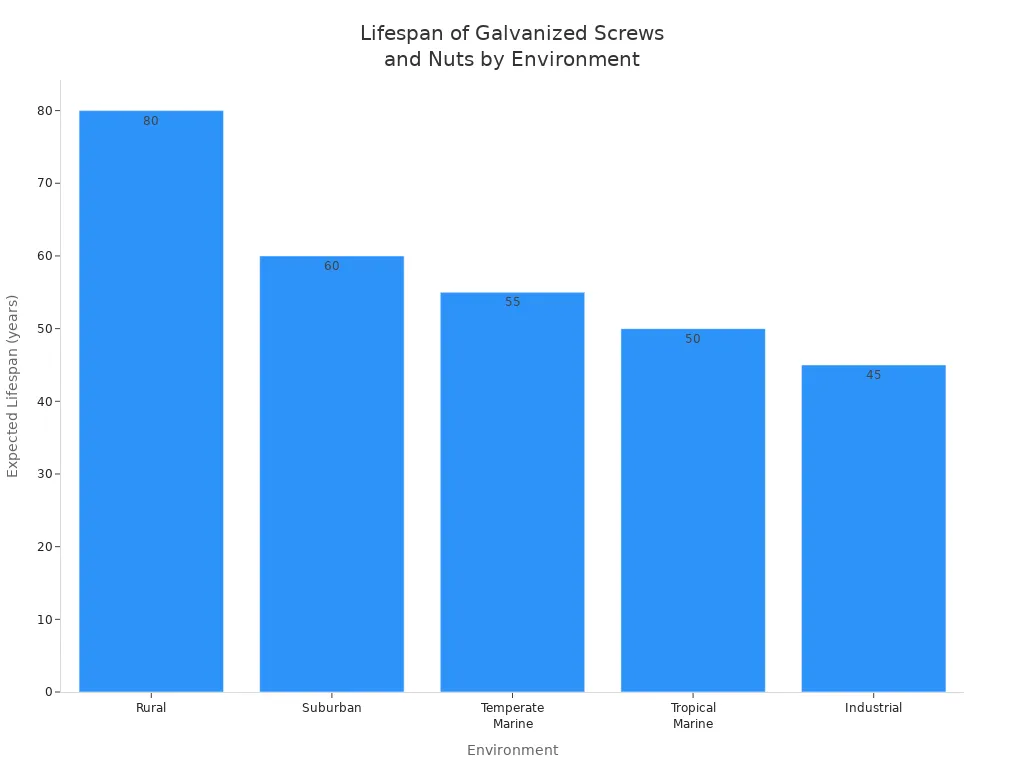

亜鉛メッキされたネジとナットは、様々な環境下で数十年も使用できます。下の表は、それらの耐用年数を示しています。

| 環境 | 予想寿命 |

|---|---|

| 田舎 | 80歳以上 |

| 郊外 | 60歳以上 |

| 温帯海洋 | 55歳以上 |

| 熱帯海洋 | 50年以上 |

| 産業 | 45歳以上 |

長期的なコスト削減

亜鉛メッキのネジとナットを選ぶと、費用を節約できます。これらの留め具はメンテナンスや交換の頻度が少なく、長年にわたる修理や人件費の削減につながります。

- メンテナンス コストの削減: 亜鉛メッキ鋼は、その耐用年数にわたってメンテナンスが最小限で済むため、メンテナンス費用を大幅に節約できます。

- 長寿命: 亜鉛メッキ鋼の長寿命化により、頻繁な交換の必要性が減り、コスト削減にも貢献します。

投資価値をさらに高めます。亜鉛メッキハードウェアは予期せぬコストを回避し、プロジェクトの堅牢性を長年にわたって維持するのに役立ちます。

さまざまな環境に対応する汎用性

亜鉛メッキのネジやナットは、様々な場所で使用できます。屋外、湿気の多い場所、天候の変化が激しい場所など、様々な場所での使用に適しています。亜鉛メッキが施されているため、建設現場や屋外プロジェクトに最適です。

亜鉛メッキされたネジとナットは、耐久性と耐腐食性が向上しているため、屋外や湿度の高い環境での使用に優れており、建設や屋外プロジェクトに最適です。

亜鉛メッキされた金属製品は、様々な条件に適応できるため、多くの業界で活用されています。以下の表に、一般的な用途をいくつか示します。

| 業界 | アプリケーションの説明 |

|---|---|

| 構造 | フレームワークアセンブリやエンジン機構に使用され、振動、熱、湿気に対する耐性を備えています。 |

| 自動車 | さまざまなコンポーネントに不可欠であり、耐久性とコスト効率を保証します。 |

| 農業 | 湿気や化学物質にさらされる設備や機械の固定に使用され、寿命が向上します。 |

| 沿岸産業 | 亜鉛コーティングにより海水による腐食を防ぎます。 |

| 産業 | 過酷な環境での機械、金属フレームワーク、HVAC システムの固定に不可欠です。 |

農場から工場、沿岸の建物まで、さまざまな環境で亜鉛メッキのネジとナットが確実に機能します。

亜鉛メッキハードウェアの主な欠点

水素脆化リスク

知っておくべきこと水素脆化亜鉛メッキのネジやナットを選ぶ前に、水素が金属に入り込み脆くなってしまう問題に注意してください。脆くなった金属は、応力を受けると割れたり破損したりする可能性があります。

水素脆化のリスクを高める要因はいくつかあります。

- 特に酸性または塩分の多い環境での腐食により、金属表面に水素が発生します。

- 特に湿度の高い場所では、水分が大きな役割を果たします。

- 建設中の暴露、例えば湿った状態での作業などは、水素の浸透を早める可能性があります。

- 湿度レベルが不確実であったり、湿度レベルが高い使用条件では、リスクが高まります。

次の 3 つのことが同時に起こると、さらに高いリスクに直面します。

- 水素が存在します。

- ファスナーには一定の荷重または応力がかかっています。

- 材質、特に高強度鋼は影響を受けやすいです。

取り付け時に意図しない応力がかかると、ネジに過負荷がかかり、脆化が起こりやすくなります。常に応力源を管理し、締めすぎないようにしてください。

ヒント:湿気や腐食性のある環境で亜鉛メッキファスナーを使用する場合は、時間の経過によるひび割れや強度低下の兆候がないか確認してください。

亜鉛めっきの厚さによる締結の問題

亜鉛メッキされたネジやナットは、厚い亜鉛コーティングが施されています。このコーティングは錆を防ぎますが、部品を締め付ける際に問題を引き起こす可能性があります。亜鉛層が厚いため、ネジやナットが穴やねじ山にうまく収まらない場合があります。

| 側面 | 詳細 |

|---|---|

| 亜鉛メッキの厚さ範囲 | 45~65μm |

| 締結への影響 | コーティングが厚い場合は、ファスナーをはめ込むために穴を過度にタップする必要があり、確実な固定に影響します。 |

| 腐食防止 | 雄ねじに亜鉛コーティングを施すことで、タップを締めすぎた場合でも両方のコンポーネントを腐食から保護します。 |

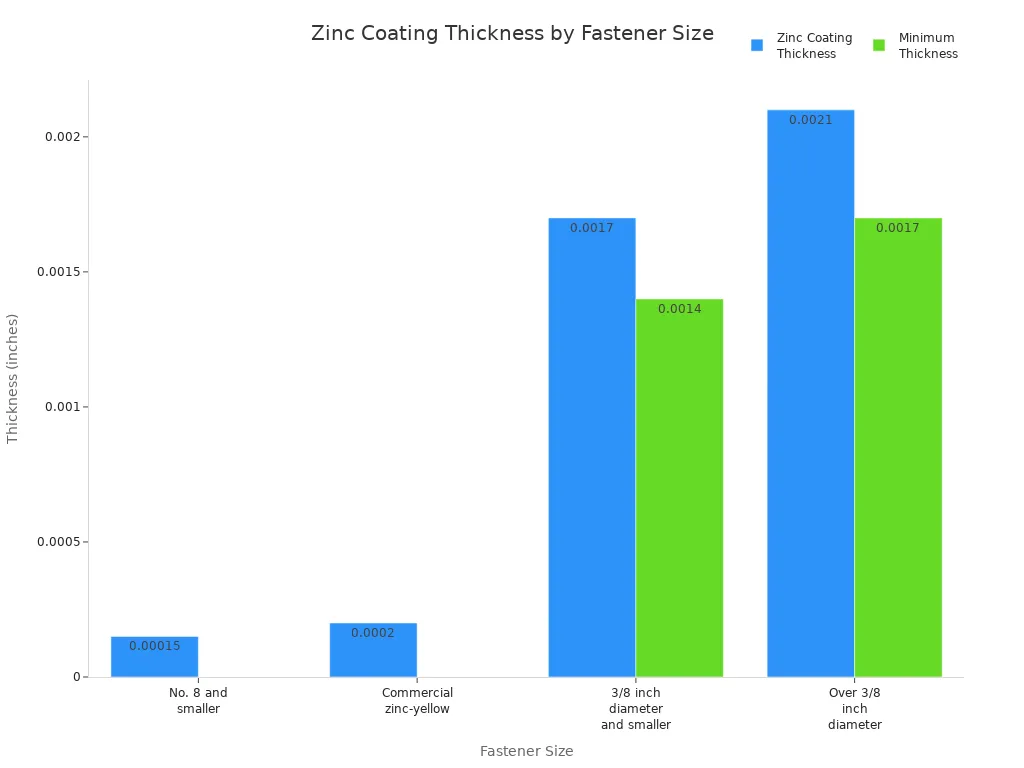

業界規格では、締結時のトラブルを防ぐため、亜鉛めっきの厚さに制限を設けています。亜鉛めっきは通常、薄く光沢のある層を形成し、温暖な環境下での小型締結部品に適しています。溶融亜鉛めっきははるかに厚い層を形成し、過酷な環境での性能は優れていますが、締結が困難になる場合があります。

| ファスナーサイズ | 亜鉛メッキの厚さ(インチ) | 最小厚さ(インチ) |

|---|---|---|

| 8号以下 | 0.00015 | より薄いコーティングも許容 |

| 市販の亜鉛黄 | 0.00020 | より薄いコーティングも許容 |

| 直径3/8インチ以下 | 0.0017 | 0.0014 |

| 直径3/8インチ以上 | 0.0021 | 0.0017 |

- 商業用亜鉛メッキの最小厚さは 0.00015 インチです。

- 溶融亜鉛メッキでは、厚さ約 1.0 mm のより厚く耐久性の高いコーティングが施されます。

- 亜鉛メッキファスナーは温暖な環境ではうまく機能しますが、過酷な条件には熱浸鍍亜鉛ファスナーの方が適しています。

高ストレス用途には適していません

亜鉛メッキされたネジやナットは、高応力や荷重負荷のかかる用途には適していません。強い力が加わる場所で使用すると、ひび割れや突然の破損などの問題が発生する可能性があります。

引張強度が150 ksiを超えるファスナーは、水素脆化のリスクが高くなります。この問題により、金属は延性を失い、早期に破損します。ASTM A143やASTM F2329などの業界規格では、高強度用途での溶融亜鉛めっきファスナーの使用は推奨されていません。

高応力環境下では、亜鉛メッキボルトは応力腐食割れや水素誘起割れを起こす可能性があります。長期使用により強度が20%以上低下することもあります。また、これらのボルトの水素含有量は300%以上増加する可能性があり、破損の可能性が高まります。高強度コーティングボルトは、応力下でも優れた機械的特性を維持します。

注記:橋梁、重機、構造支持の場合は、ステンレス鋼や合金鋼などの高強度材料で作られたファスナーを選択する必要があります。

他の材料との適合性に関する懸念

亜鉛メッキのネジやナットを他の建築材料と併用する場合は、相性を考慮する必要があります。組み合わせによっては、錆や化学反応を引き起こし、プロジェクトの性能を低下させる可能性があります。

複数の独立系情報源は、溶融亜鉛メッキされた留め具をヒ素処理されていない木材で試験すると、白錆や赤錆が急速に発生すると警告しています。EPAの報告書によると、「建築業界が実施したある経年加速試験では、耐腐食性の向上を謳う金具であっても、ACQ処理された木材と併用した場合、経年加速試験開始から1000時間以内(設置後16年間の暴露に相当)で錆の兆候が現れ始めることが示されています。」

- 防腐処理された木材は、亜鉛メッキされたネジやアルミニウムと相性が悪い場合があります。

- ASTM A153 クラス D 以上の重量で作られたステンレス鋼の留め具または溶融亜鉛メッキの釘は、処理済みの木材に最適です。

- 処理済みの木材に金属パネルを取り付ける場合は、木材とパネルの間に防湿層を使用できます。

- 互換性のないファスナーには、亜鉛メッキネジ、亜鉛合金頭ネジ、ステンレスキャップネジなどがあります。

亜鉛メッキとコンクリートの間で化学反応が起こることもあり、特に硬化過程において顕著です。この反応により水素ガスが発生し、亜鉛メッキ鉄筋とコンクリートの結合力が弱まります。クロメート処理はこれらの問題を軽減するのに役立ちます。

警告:必ず、使用する留め具とプロジェクトの材料との適合性を確認してください。不適切な組み合わせを使用すると、早期の錆、接合部の脆弱化、さらには構造上の欠陥につながる可能性があります。

亜鉛メッキネジとナットを使用する場合

最優秀プロジェクト応募

最も価値あるのは亜鉛メッキのネジとナット天候、湿気、屋外暴露にさらされるプロジェクトにおいて。業界の専門家は、これらのファスナーをいくつかの主要な用途に推奨しています。

- 屋外プロジェクト: 亜鉛メッキネジは、フェンス、デッキ、屋外家具などに使用できます。耐腐食性に優れているため、雨や日光にさらされても強度を保ちます。

- 建設プロジェクト: 建設業者は、構造フレームや一般建築に亜鉛メッキファスナーを選択することがよくあります。その耐久性と低コストがメリットとなります。

- 木工品とデッキ亜鉛メッキネジは防錆処理された木材に最適です。経年劣化によるシミや木材の損傷を防ぎます。

ヒント:建築基準法では、防腐処理された木材を使用するプロジェクトでは、多くの場合、溶融亜鉛メッキ、ステンレス鋼、またはシリコンブロンズ製のファスナーの使用が義務付けられています。屋根材の場合は、安全基準を満たすために亜鉛メッキのファスナーを使用する必要があります。

| アプリケーションの種類 | ファスナー要件 |

|---|---|

| 屋根葺き | 鋼板屋根用亜鉛メッキファスナー |

| 防腐処理木材 | 熱亜鉛メッキ鋼、ステンレス鋼、シリコン青銅、または銅製の留め具が必要です。 |

代替案を検討すべきタイミング

プロジェクトが極度のストレス、化学物質、または海水にさらされる場合は、他の種類のファスナーをご検討ください。ステンレス鋼製のファスナーは、海洋、食品加工、医療現場に最適です。特に過酷な環境において、亜鉛メッキ鋼よりも耐久性と耐錆性に優れています。

| ファスナータイプ | 最適な用途 | 長所 | 短所 |

|---|---|---|---|

| ステンレス鋼 | 海洋、食品、医療、アウトドア | 長持ち、耐腐食性 | コストが高い |

| 亜鉛メッキ | 乾燥した温暖な環境 | 手頃な価格の基本的な防錆 | 過酷な環境や湿気の多い環境には適していません |

| リン酸塩コーティング | 軍事、自動車、産業 | オイルによる良好な潤滑 | 中程度の耐食性 |

亜鉛メッキコーティングは海水中で鋼材を保護しますが、塩分や化学物質によって急速に摩耗します。ステンレス鋼は、このような過酷な環境において長期的な性能を発揮します。プロジェクトの安全と強度を維持するために、環境に適したファスナーをお選びください。

高品質の亜鉛メッキファスナーの選び方

投稿日時: 2025年9月24日