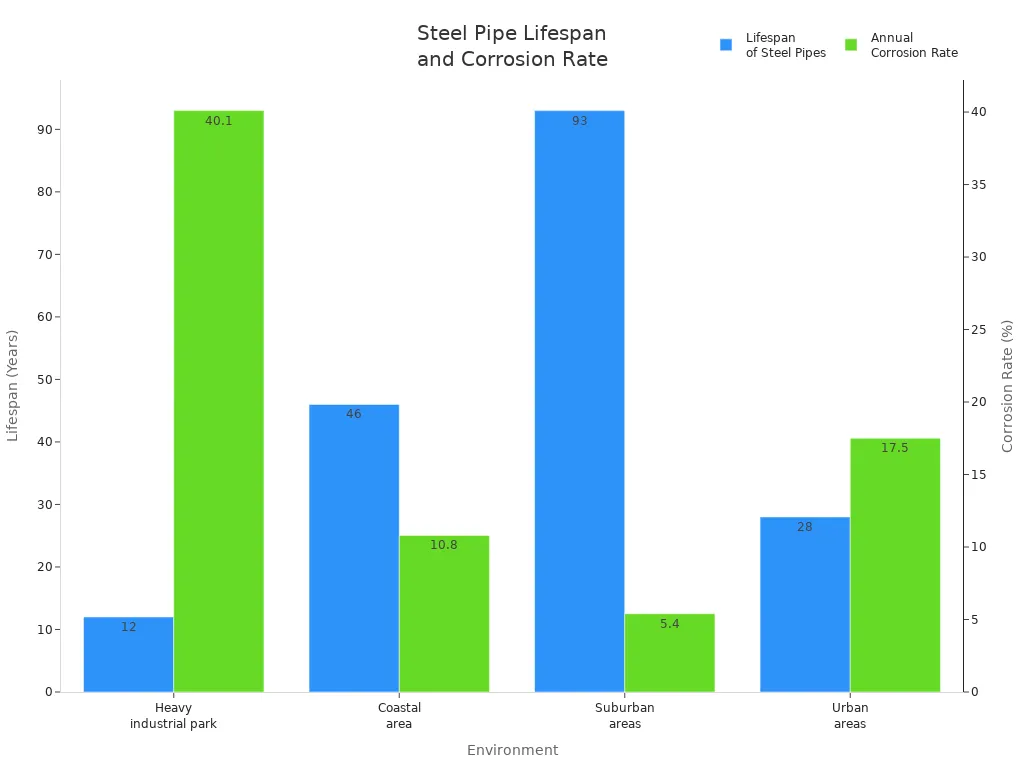

溶融亜鉛メッキを使用することで、鋼管を錆から保護します。鋼管溶融亜鉛めっき装置各パイプを亜鉛で覆い、腐食に対するシールドを形成します。パイプ 亜鉛メッキライン強度と均一性を確保するのに役立ちます。下の表をご覧ください。亜鉛メッキパイプが様々な環境でどれだけ長持ちするかを示しています。

重要なポイント

- 溶融亜鉛めっき厚い亜鉛コーティングを施して腐食に対するバリアとして機能させ、鋼管を錆から保護します。

- 適切な表面処理は非常に重要です。パイプの洗浄と酸洗により亜鉛の密着が確保され、コーティングの欠陥を防ぐことができます。

- 亜鉛メッキパイプは耐久性に優れ、40 ~ 50 年も持続するため、さまざまな業界にとってコスト効率の高い選択肢となります。

鋼管溶融亜鉛めっき装置と工程手順

鋼管溶融亜鉛めっき装置鋼管を錆や損傷から保護します。この装置は、建設、機械、化学プラント、鉄道など、多くの業界で使用されています。直径1/2インチから10インチ、長さ4メートルから8メートルの鋼管を処理できます。1平方メートルあたり50グラムから400グラムの亜鉛を鋼管にコーティングできます。この装置は年間最大8万トンの鋼管を処理できます。

| アイテム | 仕様 |

|---|---|

| 材料 | 鋼線 |

| 直径範囲 | 1/2~10インチ |

| パイプの長さの範囲 | 4~8メートル |

| コーティングの種類 | 亜鉛 |

| コーティング重量 | 50~400g/m2 |

| 容量 | 年間4万~8万トン |

表面の準備と洗浄

まず、鋼管の洗浄から始めます。この工程では、汚れ、油、その他の汚染物質を除去します。洗浄を怠ると、亜鉛メッキがうまく密着しなくなります。溶接スラグ、バリ、スケール、ワニス、エポキシ樹脂、砂、油性塗料、クレヨンの跡、そして濃厚なワックスやグリースを除去する必要があります。油脂を除去するには、水酸化ナトリウムを含む脱脂槽を使用します。脱脂後、パイプを水ですすぎます。その後、塩酸または硫酸を使用して錆やスケールを除去します。この工程は酸洗いと呼ばれます。

ヒント:酸洗浄後は必ずパイプをすすいで、酸の痕跡をすべて取り除いてください。次のステップに進む前に、パイプを完全に乾かしてください。

鋼管へのフラックス塗布

次に、パイプをフラックス溶液に浸します。フラックス処理は、残留酸化物を除去し、亜鉛でコーティングする前に新たな酸化を防ぎます。この工程では塩化亜鉛アンモニウム溶液を使用します。フラックス処理に最適な温度は60~80℃です。この温度は、フラックスが鋼板表面をきれいに洗浄するのに役立ちます。主なフラックス剤は塩化亜鉛と塩化アンモニウムです。これらの化学物質は酸化鉄を除去し、亜鉛の流動性を向上させます。フラックス処理は亜鉛の使用量を削減し、廃棄物の削減にも役立ちます。

- 塩化亜鉛:60~80%

- 塩化アンモニウム:7~20%

- 流動性改質剤:2~20%

- その他の化合物:ニッケル、コバルト、マンガン、鉛、スズ、ビスマス、アンチモン

亜鉛浴

次に、パイプを溶融亜鉛の浴槽に浸します。鋼管溶融亜鉛めっき装置は、亜鉛浴槽を適切な温度、通常は440~460℃(825~870°F)に保ちます。パイプを浴槽に5~15分間浸け置きします。この時間によって亜鉛が鋼板に結合し、強固で均一な皮膜が形成されます。亜鉛浴槽は、溶接部の内部や周囲も含め、パイプのあらゆる部分を覆います。

注意: 温度や時間を管理しないと、ドロス、吹き出物、水ぶくれ、剥がれなどの欠陥が生じる可能性があります。

冷却と最終洗浄

亜鉛浴からパイプを取り出した後、急冷タンクで冷却します。冷却により、亜鉛と空気の反応が止まります。その後、残留した化学物質を除去するために、真水でパイプをすすぎます。酸洗浄を使用した場合は、パイプをもう一度すすぎます。パイプに水分が残らないように、温風で乾燥させます。この手順により、表面が清潔に保たれ、白錆の発生を防ぎます。

- 真水で洗い流す

- 加熱空気で乾燥

- パイプは乾燥した場所に保管してください

検査と品質試験

パイプを検査し、コーティングが強固で均一であることを確認する必要があります。目視、厚さ測定、均一性試験などを用いて検査を行います。また、粗さ、腐食、損傷についても確認します。パイプのサイズを測定し、漏れがないか確認します。ASTM A500やEN 10219などの規格に準拠します。これらの規格は、パイプの耐久性と耐錆性を保証するのに役立ちます。

検査技術 説明 目視検査 滑らかさ、欠陥、腐食を確認する 層の厚さ メーターを使用してコーティングの厚さを測定する 均一 剥がれやコーティングのムラがないか確認する 粗さ 表面粗さ試験 腐食検査 傷や損傷を見つける 溶接品質 ひび割れやスラグがないか確認する 化学組成 亜鉛と鉄の含有量の正確さをテストする 機械的動作 強さと柔軟性を測定 寸法検査 直径、厚さ、長さを確認する ロゴとマーキング 正しいラベルを確認する 漏れ試験 パイプに亀裂や穴がないことを確認する 安全に関するご注意:鋼管溶融亜鉛めっき装置を使用する際は、必ず安全規則を遵守してください。腐食を防ぐため、配管に損傷がないか点検し、水質が良好であることを確認してください。

鋼管溶融亜鉛めっき設備のメリット

優れた防錆・腐食防止

使用することで強力な錆防止効果が得られます鋼管溶融亜鉛めっき装置亜鉛コーティングは厚いバリアを形成し、水、空気、化学物質を鋼材から遮断します。このバリアは、塗装や薄いコーティングよりも優れた効果を発揮します。また、コーティングに傷がついた場合も、亜鉛が鋼材を保護します。亜鉛が先に腐食することで、その下の鋼材を保護します。

- 厚い亜鉛層は厳しい天候や化学物質に耐えます。

- この方法は耐久性が高いため、橋梁や手すり、屋外の配管などに使われています。

- 亜鉛コーティングはバリア保護と犠牲保護の両方を使用しているため、表面が損傷してもパイプは安全です。

科学的研究によると、亜鉛は ZnO や Zn5Cl2(OH)8 などの特殊な化合物を形成し、錆を遅らせ、厳しい環境でもパイプを強く保ちます。

機構 説明 バリア保護 亜鉛層は水や空気が鋼材に到達するのを防ぎます。 犠牲的な保護 亜鉛は鋼鉄よりも先に腐食し、傷がついても鋼鉄を保護します。 自然の風化 時間が経つにつれて、亜鉛は追加の層を形成し、さらに保護を強化します。 耐久性と寿命の向上

亜鉛メッキされたパイプは数十年も長持ちします。亜鉛メッキが厚いほど、パイプの寿命は長くなります。例えば:

コーティングタイプ 中程度の環境での予想寿命 G30 5~10年 G90 20年以上 亜鉛メッキ鋼管の耐用年数は、通常40~50年です。乾燥した場所では、さらに長く使用できます。鋼管用溶融亜鉛メッキ装置を使用すれば、錆や損傷を長年防ぐことができます。

- 湿度の低い地域では、パイプの寿命は最長 70 年になることがあります。

- 湿気や塩分の多い場所では寿命が短くなる可能性がありますが、それでもコーティングされていない鋼よりはるかに長くなります。

コスト効率とメンテナンスの低さ

亜鉛メッキパイプなら、長期的に見て費用を節約できます。初期費用は塗装よりも少し高くなりますが、修理や維持費は抑えられます。簡単な比較は以下の通りです。

保護方法 初期費用 平均寿命(年) メンテナンス費用 正味現在価値 溶融亜鉛めっき 100 25 0 100 塗装システム 90 8 169 169 亜鉛メッキパイプは、清掃や修理の頻度が少なくなります。強力なコーティングにより、錆や水漏れの心配が少なくなります。そのため、大規模なプロジェクトや、パイプを長持ちさせたい場所に最適です。

溶融亜鉛めっき設備は、鋼管を長年にわたって保護するのに役立ちます。さまざまな環境において信頼性の高い性能を発揮します。

- 長期耐久性は環境条件によって異なります。

- 専門家は言う各プロセスステップはコーティングの品質と強度。

ステップ 有効性への影響 クリーニング 接着力を向上させ、欠陥を防ぎます 漬物 滑らかさと品質に影響します フラックス 均一な亜鉛の流れを確保 没入感 厚さと内部品質を管理 検査 コーティングが基準を満たしていることを確認する

投稿日時: 2025年9月11日