ターンキー方式の亜鉛めっき工場は、3つの主要システムで稼働しています。これらのシステムは、鋼材の準備、コーティング、仕上げのために機能します。このプロセスでは、以下のような特殊なツールが使用されます。構造部材用亜鉛メッキ装置そして小物部品めっきライン(ロボート)溶融亜鉛めっき市場には大きな成長の可能性があります。

| 市場セグメント | 年 | 市場規模(10億米ドル) | 予測年 | 予測市場規模(10億米ドル) |

|---|---|---|---|---|

| 溶融亜鉛めっき | 2024 | 88.6 | 2034 | 155.7 |

重要なポイント

- 亜鉛メッキ工場には、前処理、亜鉛メッキ、後処理という3つの主要なシステムがあります。これらのシステムは連携して、鋼材の洗浄、コーティング、仕上げを行います。

- 前処理システムは鋼材を洗浄します。汚れ、油脂、錆を取り除きます。この工程により、亜鉛が鋼材にしっかりと密着します。

- その亜鉛メッキシステム鋼材に亜鉛コーティングを施します。後処理システムで鋼材を冷却し、最終的な保護層を形成します。これにより、鋼材は強度と耐久性が向上します。

システム1:前処理システム

前処理システムは、亜鉛メッキ工程その主な役割は、鋼板の表面を完璧に清浄にすることです。清浄な表面により、亜鉛は鋼板と強固かつ均一に結合します。このシステムでは、一連の化学処理によってすべての汚染物質を除去します。

脱脂タンク

脱脂は洗浄の最初のステップです。鋼製部品は、油、汚れ、グリースなどの表面に汚染物質が付着した状態で工場に到着します。脱脂タンクはこれらの物質を除去します。タンクには、汚れを分解する化学溶液が入っています。一般的な溶液には以下が含まれます。

- アルカリ脱脂液

- 酸性脱脂液

- 高温アルカリ脱脂剤

北米では、多くの亜鉛めっき業者が加熱した水酸化ナトリウム溶液を使用しています。作業員は通常、これらのアルカリ性タンクを80~85℃(176~185°F)に加熱します。この温度にすることで、水を沸騰させるのにかかる高額なエネルギーコストを削減しながら、洗浄効果を高めることができます。

すすぎタンク

各化学処理の後、鋼材はリンス槽に移されます。リンスにより、前の槽に残った化学薬品が洗い流されます。この工程により、次の槽への汚染を防ぎます。適切なリンスは、高品質な仕上がりに不可欠です。

業界標準:SSPC-SP 8酸洗規格によれば、すすぎ水は清浄でなければなりません。すすぎタンクに持ち込まれる酸または溶解塩の総量は、1リットルあたり2グラムを超えてはなりません。

酸洗浄タンク

次に、鋼材は酸洗槽に入れられます。この槽には、通常は塩酸などの希釈された酸溶液が入っています。酸の働きは、鋼材表面に付着した錆やスケール(鉄酸化物)を除去することです。酸洗工程により、鋼材の下地にあるきれいな素地が現れ、最終処理工程の準備が整います。

フラックスタンク

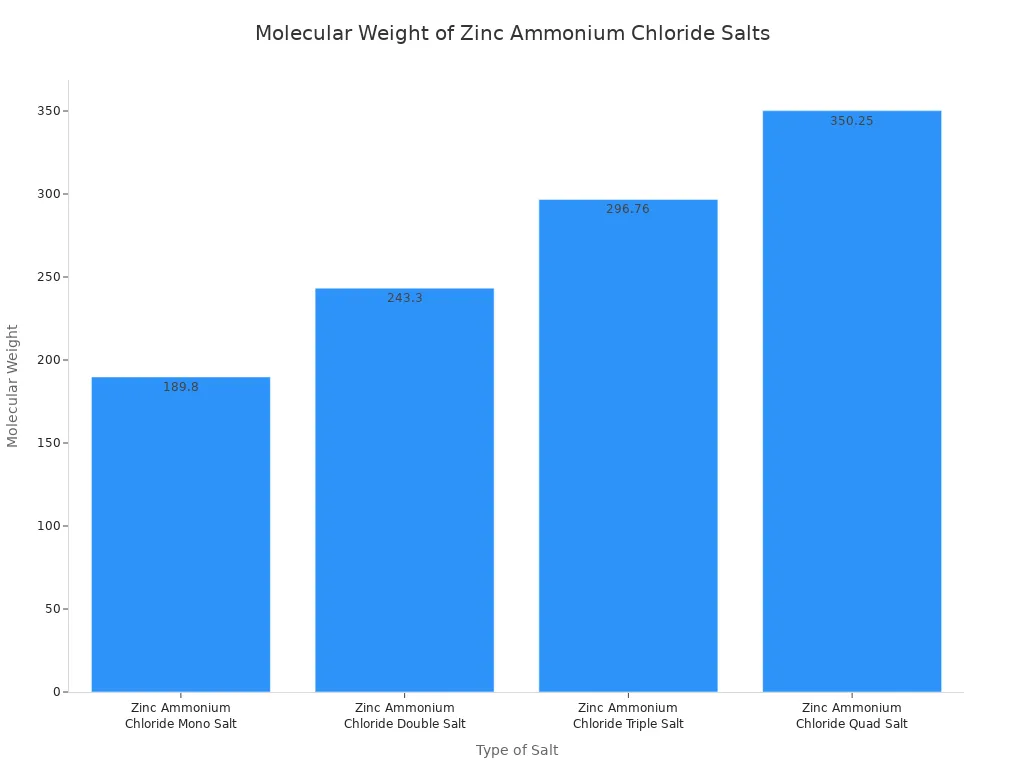

フラックス塗布は前処理の最終段階です。洗浄した鋼材をフラックスタンク塩化アンモニウム亜鉛溶液を含む溶液です。この溶液は鋼に保護結晶層を形成します。この層は2つの役割を果たします。1つは最終的な微細洗浄を行い、もう1つは空気中の酸素から鋼を保護することです。この保護膜は、鋼が高温の亜鉛釜に入る前に新たな錆の発生を防ぎます。

画像ソース:statics.mylandingpages.co システム2:亜鉛メッキシステム

前処理後、鋼材は亜鉛めっきシステムへと送られます。このシステムの目的は、保護亜鉛コーティング乾燥炉、亜鉛めっき炉、亜鉛釜という3つの主要部品で構成されています。これらの部品が連携して、鋼と亜鉛の間に冶金的な結合を形成します。

乾燥炉

乾燥炉は、このシステムの最初の工程です。主な役割は、フラックス塗布工程後の鋼材を完全に乾燥させることです。作業員は通常、炉を約200℃(392°F)に加熱します。この高温により、残留水分がすべて蒸発します。高温の亜鉛中の水蒸気爆発を防ぎ、ピンホールなどのコーティング欠陥を回避するため、徹底した乾燥工程は不可欠です。

最新の乾燥炉には省エネ設計が採用されています。これらの機能により、燃料消費量が削減され、プラントの効率が向上します。

- 炉からの排気ガスを利用して鋼材を予熱することができます。

- 多くの場合、熱回収システムが組み込まれています。

- 最適化された均一な熱分散を保証します。

亜鉛メッキ炉

亜鉛めっき炉は、亜鉛を溶解するために必要な高熱を供給します。これらの強力なユニットは亜鉛釜を取り囲み、溶融亜鉛を正確な温度に保ちます。炉は、効率的に稼働させるために、いくつかの高度な加熱技術を採用しています。一般的な炉の種類は以下のとおりです。

- パルス燃焼式高速度バーナー

- 間接加熱炉

- 電気炉

安全第一炉は非常に高温で稼働するため、安全性が極めて重要です。高温断熱材、釜温度を監視するデジタルセンサー、そしてバーナーと制御弁の点検を容易にする設計が採用されています。

亜鉛ケトル

亜鉛釜は、溶融亜鉛を収容する大型の長方形の容器です。亜鉛めっき炉内に直接設置され、加熱されます。釜は、常に高温にさらされ、溶融亜鉛の腐食性にも耐えられるよう、極めて高い耐久性が求められます。そのため、メーカーは特殊な低炭素・低シリコン鋼で釜を製造しています。さらに、耐久性を高めるために、耐火レンガで内張りされたものもあります。

システム3:後処理システム

後処理システムは、亜鉛メッキ工程その目的は、塗装されたばかりの鋼板を冷却し、最終的な保護層を形成することです。このシステムにより、製品に求められる外観と長期的な耐久性が確保されます。主な構成要素は、焼入れタンクと不動態化処理ステーションです。

焼入れタンク

亜鉛釜から出た鋼は、まだ約450℃(840℉)と非常に高温です。焼入れ槽は鋼を急速に冷却します。この急速冷却により、亜鉛と鉄の冶金反応が停止します。鋼が空気中でゆっくりと冷却されると、この反応が継続し、鈍くまだら模様の仕上がりになります。焼入れは、より明るく均一な外観を維持するのに役立ちます。ただし、鋼材によっては、急激な温度変化によって反りが生じる可能性があるため、焼入れに適さないものもあります。

オペレーターは、望ましい結果に応じて、さまざまな液体または媒体を使用して焼入れを行います。

- 水:最も速い冷却を実現しますが、表面に除去可能な亜鉛塩が形成される可能性があります。

- オイル:水よりも緩やかに鋼を冷却するため、延性が向上し、割れのリスクが軽減されます。

- 溶融塩:より遅く、より制御された冷却速度を実現し、歪みを最小限に抑えます。

不動態化と仕上げ

不動態化処理は最終的な化学処理です。この工程では、亜鉛メッキ表面に薄く目に見えない層を形成します。この層は、保管中および輸送中の新しい亜鉛メッキ層の早期酸化や「白錆」の発生を防ぎます。

安全と環境に関する注意事項:歴史的に、不動態化処理には六価クロム(Cr6)を含む薬剤がよく使用されていました。しかし、この化学物質は有毒で発がん性があります。米国労働安全衛生局(OSHA)などの政府機関は、その使用を厳しく規制しています。こうした健康と環境への懸念から、現在では業界では三価クロム(Cr3+)やクロムフリーの不動態化剤など、より安全な代替品が広く使用されています。

この最終ステップにより、亜鉛メッキ製品目的地に到着すると、清潔で保護された状態で、すぐに使用できるようになります。

工場全体に不可欠なサポートシステム

亜鉛めっき工場の3つの主要システムは、安全かつ効率的に稼働するために不可欠なサポートシステムに依存しています。これらの工場全体にわたるシステムは、材料の移動、特殊なコーティング作業、そして環境安全を管理し、最初から最後までプロセス全体を繋ぎます。

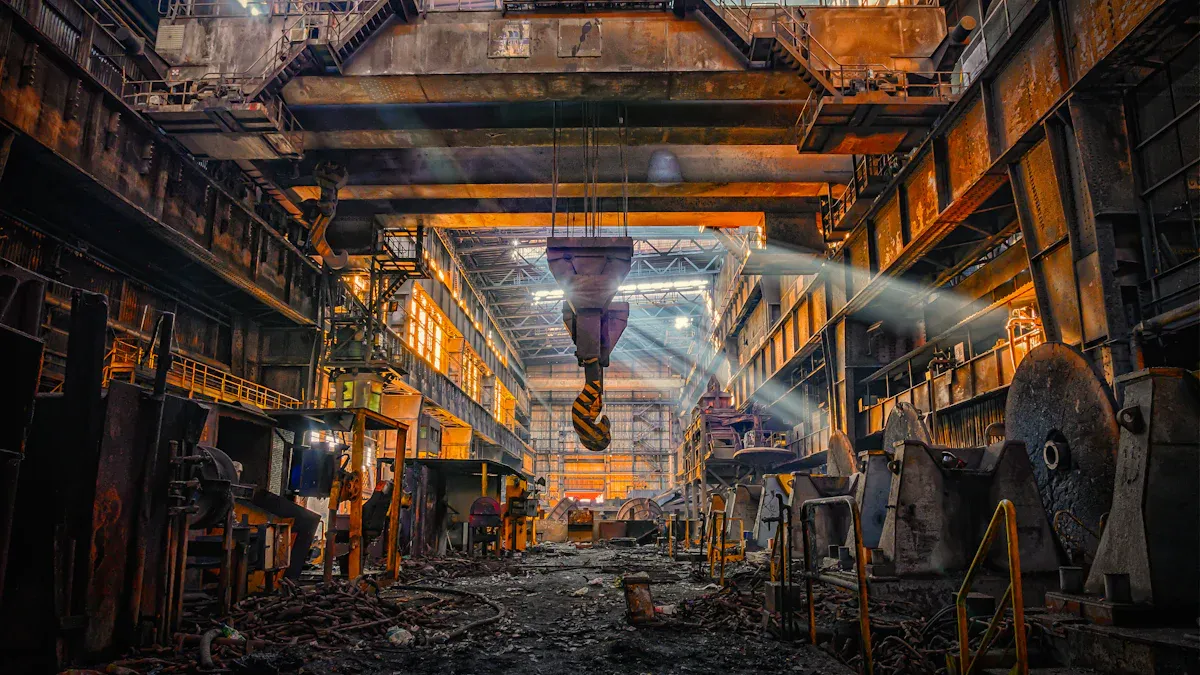

マテリアルハンドリングシステム

マテリアルハンドリングシステムは、重い鉄鋼製品を施設内を移動させます。現代の亜鉛メッキ工場では、ワークフローを管理するために、高性能のクレーンなどの設備が必要です。これらの設備は、製品の重量に対応し、高熱や化学物質への曝露に耐えなければなりません。

- クレーン

- ホイスト

- コンベア

- リフター

オペレーターは、この装置の最大荷重容量を考慮する必要があります。非常に重い加工物の場合は、亜鉛めっき業者に相談し、システムがその重量に耐えられるかどうかを確認することをお勧めします。この計画により、遅延を防ぎ、安全な取り扱いを確保できます。

構造部材用亜鉛メッキ装置

植物は構造部材用亜鉛メッキ装置大型または複雑な部品に均一な亜鉛めっきを施すには、標準的な浸漬法では不十分な場合があります。不規則な形状や内面を持つ部品の場合、この特殊な装置は、部品の動きを制御したり、自動スプレーシステムなどの高度な技術を駆使することで、溶融亜鉛があらゆる表面に均一に塗布されるようにします。大型梁や複雑なアセンブリなどの部品の品質基準を満たすには、適切な構造部材用亜鉛めっき装置の使用が不可欠です。構造部材用亜鉛めっき装置を適切に使用することで、均一で保護性の高い仕上がりが保証されます。

煙の抽出と処理

亜鉛メッキ工程では、特に酸洗タンクと熱い亜鉛ケトル煙の抽出・処理システムは、作業員の安全と環境保護にとって不可欠です。このシステムは、有害な蒸気を発生源で捕捉し、スクラバーやフィルターを通して空気を浄化し、安全に放出します。

安全と環境:効果的な煙抽出により、従業員が化学蒸気を吸い込むのを防ぎ、大気中への汚染物質の放出を防ぎ、工場が環境規制に準拠していることを保証します。

ターンキー方式の亜鉛めっき工場は、3つのコアシステムを統合しています。前処理では、亜鉛の付着を防ぐために鋼材を洗浄します。亜鉛めっきシステムでコーティングを施し、後処理で製品を仕上げます。構造部材用亜鉛めっき装置などのサポートシステムが、プロセス全体を統合します。最新の工場では、自動化と主要業績評価指標(KPI)を活用して、効率性と持続可能性を向上させています。

投稿日時: 2025年11月3日